VDMA im Interview: Digitale Zwillinge, AAS & DPP eröffnen neue Umsatzwege im Maschinenbau

Wir haben mit dem Digitalisierungsexperten des VDMA, Matthias Scharpe, zur Initiative Manufacturing-X und der Zukunft des Maschinenbaus gesprochen.

Als Mitglied im VDMA treiben wir die digitale Transformation in der Branche voran und unterstützen Maschinenbauer mit individuellen und digitalen Lösungen.

Im Interview

Matthias Scharpe ist Diplom-Ingenieur und Digitalisierungsexperte für Daten-Ökosysteme beim VDMA.

Im Fachverband „Software und Digitalisierung“ beschäftigt er sich im Rahmen der Initiativen Manufacturing-X und SCALE-MX unter anderem mit Software-Lösungen für digitale Zwillinge, AAS (Asset Administration Shell) und dem DPP (digitaler Produktpass).

Was du als produzierendes Unternehmen jetzt wissen musst:

- Was ist deine Rolle im VDMA als Digitalisierungsexperte?

- Worum geht es in der Initiative Manufacturing-X?

- Welche konkreten Vorteile bringt es Unternehmen?

- Wie funktioniert das mit dem digitalen Zwilling?

- Inwiefern eröffnen die Ansätze neue Umwege?

- Wie stellt man die Infrastruktur dafür her?

- Welche Rolle spielt KI?

- Inwiefern braucht es einen kulturellen Wandel?

- Wie sieht der Maschinenbau in 5 Jahren aus?

Experten-Interview: Vom Datenpuzzle zur Wertschöpfung

Katharina: Sie sind Digitalisierungsexperte für Datenökosysteme beim VDMA. Was heißt das und was ist genau Ihre Rolle?

Matthias: Ich bin im Verband deutscher Maschinen und Anlagenbauer (VDMA) Digitalisierungsexperte für Daten-Ökosysteme. Wir sind einer der größten Industrieverbände Europas für den Maschinenbau und produzierende Unternehmen.

Wir haben das Ziel, unseren Mitgliedern aktuelle Themen so aufzubereiten, dass sie entscheiden können, inwieweit Innovationen, Neuerungen und Regularien Einfluss auf ihre Geschäftsstrategie nehmen.

Ich bin im Fachverband Software und Digitalisierung. Dort beschäftigen wir uns mit der Software, die im Maschinenbau zum Einsatz kommt. Der Fachverband hat um die 560 Mitgliedsunternehmen aus der Software-Industrie.

Wir schauen uns an, was die spezifischen Anforderungen der Maschinenbauunternehmen an Software und Digitalisierung sind. So bringen wir Anforderungen der Industrie mit Lösungsansätzen aus der Softwareentwicklung zusammen.

Darüber hinaus sind wir in Forschungsprojekten involviert. Diese Forschungsprojekte beschäftigen sich mit der neuen Art und Weise, wie Daten souverän, digital und sicher in der Industrie ausgetauscht werden können. Das wird mit dem neuen Data Act noch wichtiger.

Wir wollen an Strukturen mitarbeiten und den Maschinenbau darin unterstützen, unternehmensübergreifend Daten sicher und interoperabel zu teilen, damit er viel produktiver werden kann.

Was ist der Data Act?

Der Data Act ist eine Verordnung der Europäischen Union, die ab dem 12. September 2025 in Kraft getreten ist. Das neue Gesetz soll den Zugang zu und die Nutzung von Daten, insbesondere von nicht-personenbezogenen Maschinendaten aus vernetzten Geräten (z.B. Autos, Haushaltsgeräten, Industriemaschinen) regeln.

Katharina: Verstehe! Um den Datenaustausch geht es auch im Manufacturing-X?

Matthias: Manufacturing-X ist eine große Initiative, die von den Bundesministerien gefördert wird. Es gibt verschiedene branchenspezifische Projekte, die Lösungen für die spezifischen Use Cases erarbeiten.

Für die verarbeitende Industrie und den Maschinenbau sind das Factory-X, Aerospace-X oder SCALE-MX. Da bin ich als Mitarbeiter im Projekt SCALE-MX die Schnittstelle: Ich kümmere mich darum, praktische Inhalte für Unternehmen zu transferieren und zu skalieren.

Auf der anderen Seite stehe ich mit der Softwareindustrie im Austausch, damit die Anbieter passende Software-Lösungen gestalten können.

Standardisierter Datenaustausch steigert Produktivität um 20 %

Katharina: Welche konkreten Vorteile bringt Manufacturing-X den Maschinenbauern und produzierenden Unternehmen? Inwiefern profitieren sie von der Standardisierung?

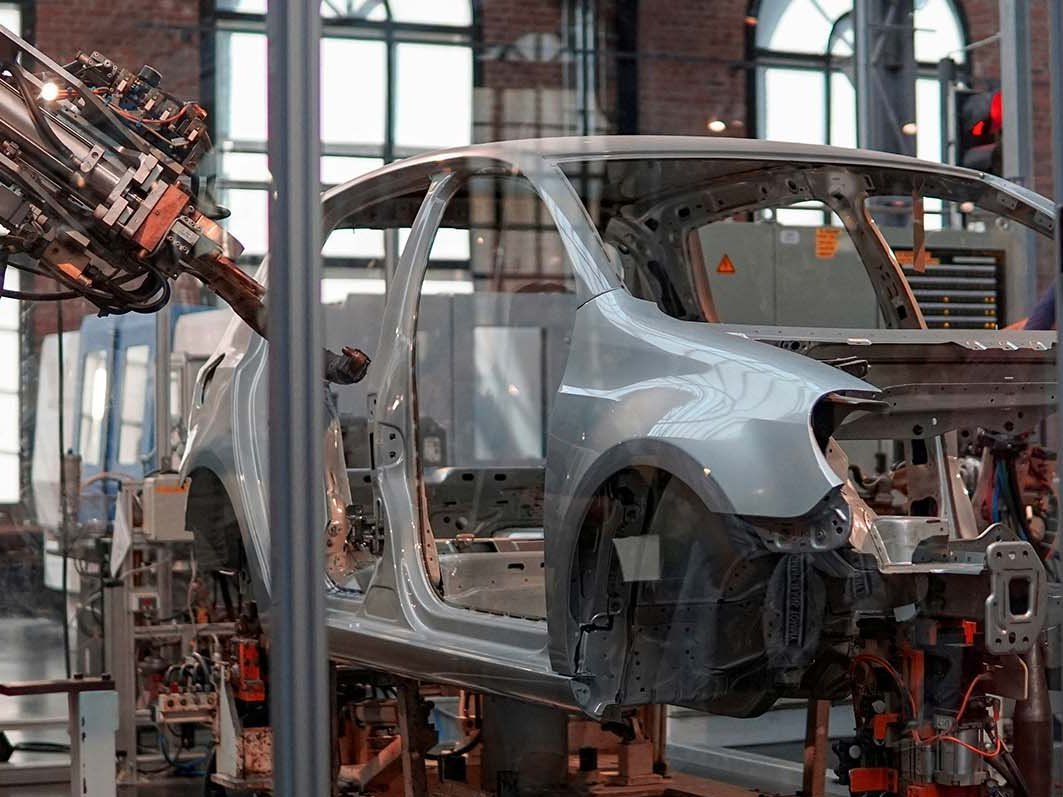

Matthias: Der Maschinenbau ist stark mittelständisch organisiert. Der Mittelstand zeichnet sich dadurch aus, dass die Unternehmen kooperativ miteinander unterwegs sind. Sie führen untereinander intensive Geschäftsbeziehungen.

Stell dir einen Konstrukteur vor, der unterschiedliche Komponenten für seine Baugruppe braucht. Es gibt verschiedenste Lieferanten. All diese Lieferanten haben digitale Kataloge, aus denen er sich Informationen ziehen muss. Er müsste sich bei jedem Lieferanten melden, die Daten sammeln, herunterladen und im eigenen System verarbeiten.

Wenn aber alle Lieferanten sich an den Datenraum anbinden, dann kann ich alle Produkt-Daten in standardisierter Form abgreifen.

Das steigert die Effizienz in Prozessen des kollaborativen Engineerings, der Produktion und des Services.

Schon heute liegen zig Daten in digitaler Form vor. Wenn Unternehmen Maschinen verkaufen, liefern sie zum Beispiel auch eine technische Dokumentation oder Simulationsmodelle mit.

Dieser Austausch zwischen dem Maschinenbauer und seinen Kunden soll effizienter für den maschinenlesbaren Datenaustausch gestaltet werden. Dafür ist die Initiative geschaffen worden.

Betriebe beschäftigen teilweise ganze Teams dafür, die nur Lieferanten bewerten und Informationen an neue Kunden weitergeben.

Wenn ich dafür aber ein Datenraum habe, über den ich die Daten sicher und im richtigen Format maschinenlesbar zur Verfügung stellen kann, schafft das enorme Effizienzen.

Es gibt sogar große Unternehmen, die haben alle ihre Lieferanten dazu verpflichtet, ihre Produktdaten in der standardisierten Struktur bereitzustellen. Das verbessert die Produktivität in Wertschöpfungsnetzwerken um ca. 20 %.

Digitaler Zwilling kann Marge erhöhen

Katharina: Wie funktioniert der standardisierte Datenaustausch und was hat der digitale Zwilling damit zu tun?

Matthias: Der digitale Zwilling hat dabei unterschiedliche Aufgaben.

Einmal möchte ich das Produkt mit dem digitalen Zwilling simulieren, ihn beispielsweise belasten und schauen, wo bricht etwas oder wie es sich beispielsweise bei Wind verhält. Ich möchte verstehen, welche Ersatzteile in der Maschine enthalten sind, wie ich die austausche oder welche Spezifikation die Software hat.

Der zweite Aspekt besteht darin, dass ein Datenaustausch immer eines Standards bedarf, der hilft, Informationen zu strukturieren. Dafür gibt es die Verwaltungsschale (auf Englisch: Asset Administration Shell), die den digitalen Zwilling strukturiert.

Es ist also eine standardisierte Form zur Beschreibung des digitalen Zwillings, wie ein Ordner mit unterschiedlichen Registern, in denen ich Daten hinterlege, wie zum Beispiel das CAD-Modell, die technische Dokumentation oder die Stückliste.

So kann ich die Informationen standardisiert weitergeben und die Daten fließen bedarfsgerecht und maschinenlesbar in die Systeme des Kunden. Das bietet die Möglichkeit, die Kommunikation digitaler zu gestalten. Ich kann Informationen einfach zur Verfügung stellen und die Geschäftspartner können sie weiterverarbeiten.

Im Produktentstehungsprozess fließen diese Daten in die Verwaltungsschale, sodass es am Ende des Tages zwei Produkte gibt: einmal das physische Produkt und das zweite das digitale Produkt.

Ich kann für das digitale Produkt, bzw. die Daten zum Produkt, Geld verlangen und damit erhöht sich der Deckungsbeitrag.

Katharina: Inwiefern eröffnet der digitale Zwilling (und damit auch AAS) neue Umsatzwege?

Matthias: Wenn ich das physische Produkt verkaufe und das digitale Produkt bereitstelle, dann biete ich dem Kunden einen Mehrwert. Stellen wir uns vor, ich verkaufe einen Sensor, den der Kunde in eine Baugruppe einbauen möchte.

Wenn ich bereits als Experte für diesen Sensor Daten in solchen Betriebsumgebungen habe, dann sind die Informationen für den Kunden von Vorteil, weil er z.B. Belastungstests mit diesen Daten für seine digitale Baugruppe durchführen kann und damit neue Erkenntnisse erzielt. Das ist dann auch monetarisierbar. Es verschafft einen Nutzen, einen Wert für den Kunden.

Ich kann für das digitale Produkt, bzw. diese spezifischen Daten zum Produkt, Geld verlangen und damit erhöht sich der Deckungsbeitrag. Dafür braucht es allerdings die Infrastruktur, um den Austausch der Daten einfach zu ermöglichen.

Maschinenbauer müssen sich überlegen, wie sie Daten zusammenbringen

Katharina: Wie stellt man die Infrastruktur für den unternehmensübergreifenden Datenaustausch her?

Matthias: Erst einmal braucht es einen Datenraum. Der kann von einem Datenraumanbieter bereitgestellt werden. Diese Anbieter gibt es heute schon, z.B. Cofinity-X, Pontus-X oder andere.

Das sind technische Infrastruktur, mit der ich mit meinen Geschäftspartnern Daten austauschen kann, die standardisiert in der Verwaltungsschale vorliegen. Diese sind spezifisch für Branchen.

Als Maschinenbauer melde ich mich an einem Datenraum an und tausche mit meinem Geschäftspartner Daten aus, ohne dass ich eine Peer-to-Peer Verbindung mit dem Partner direkt herstellen muss.

Katharina: Gibt es dann einen zentralen Pool an Daten oder wie kann man sich das vorstellen?

Matthias: Ganz klar, nein! Die Daten als solche behalten immer die Unternehmen selbst, prozess- und fallorientiert teilen sie die Daten mit anderen oder ermöglichen den Zugang, sodass die Daten in ihrer Umgebung (Compute to Data) verarbeitet werden.

Der Datenraum ist nichts anderes als eine Connectivity Plattform. Stell dir ein Telefon vor, was sich einloggt, dann wählst du eine Nummer und auf der anderen Seite hebt jemand ab. Du kannst mit ihm sprechen und dich austauschen.

Der Datenraum ist genau diese Infrastruktur, die das „Sprechen“ ermöglicht. Der Datenaustausch passiert im Hintergrund. Der Datenraumanbieter hat nicht die Daten, die Daten bleiben in meiner Hoheit. Sie sind interoperabel und eindeutig identifizierbar. Ich teile sie nur mit Geschäftspartnern.

Da gibt es verschiedene Technologien im Hintergrund, die Konnektoren erzeugen, sozusagen Smart Contracts, die sicherstellen, dass die Daten nur für eine gewisse Zeit mit identifizierten Partnern geteilt werden.

Katharina: Welche Voraussetzungen müssen Unternehmen noch schaffen?

Matthias: Als Erstes sollten sie sich Gedanken machen, wie sie den digitalen Zwilling produzieren wollen. Wie nutze ich die Verwaltungsschale, um das digitale Produkt zu strukturieren und wie stelle ich die Informationen, die in meinem ERP, PLM, PIM oder anderen Systemen liegen, strukturiert und vollständig bereit?

Die zweite Frage ist: Wo habe ich eigentlich Schnittstellen an meinen Unternehmensgrenzen, die viel Aufwand bedeuten, z.B. weil Mitarbeitende Daten händisch eingeben?

Wo habe ich diese Schnittstellen mit meinen Geschäftspartnern und welche Daten sollen dort ausgetauscht werden? Wo sind auch meine Geschäftspartner bereit, mit mir zusammen den Datenraum zu nutzen, um effizienter zu arbeiten?

Am Ende des Tages muss die Verwaltungsschale mit den Informationen gefüllt sein. Zum Beispiel mit der technischen Dokumentation, dem 3D-Modell oder dem PCF-Wert. Diese Daten müssen dann zusammengetragen werden, z.B. in einem Service-Management-System.

Eventuell lassen sich die Informationen auch aus ERP-, PIM- oder anderen Systemen abgreifen. Wie das geht, erklären Beratungsunternehmen und Softwarepartner wie die lise.

Katharina: Welche Rolle spielt KI in der Manufacturing-X-Initiative?

Matthias: Es geht eigentlich um die Kollaboration von Unternehmen entlang der Wertschöpfungskette und das Teilen von Daten. Um KI geht es nur am Rande.

Bei den Betreibern einer Anlage entstehen sehr viele Daten. Diese werden so aufbereitet, dass man sie zukünftig auch für KI nutzen kann. Um KI-Anbietern ihren Riesendatenpool bereitzustellen, können Anlagenbetreiber ihren Datenraum teilen.

In den nächsten Jahren wird sich noch viel in die Richtung entwickeln. Jetzt gerade ist die Phase, in der eine Infrastruktur entsteht, in der man mit Businesspartnern Daten austauschen kann. Unternehmen müssen sich noch intern organisieren, um in dieser Art und Weise mit Daten zu arbeiten.

Das ist eben auch eine neue Denkweise. Ein Maschinenbauunternehmen, das eine hohe Kompetenz in der Fertigung, im Schweißen, im Drehen, im Fräsen hat, braucht erstmal die Perspektive, dass die Daten einen Wert haben. Sie brauchen eine Datenstrategie, damit sie die Daten nutzen können, um effizienter zu arbeiten.

Das ist ein Prozess, der sich über Jahre hinweg ziehen kann. Jetzt so langsam werden diese Strukturen geschaffen. Wir sind jetzt dabei, die Grundlagen zu legen, die Standards und Konzepte vorzustellen, wie wir morgen arbeiten werden.

Die Aufgabe des Managements ist es, einen Fahrplan zu erstellen

Katharina: Also braucht es auch einen kulturellen Wandel im Maschinenbau?

Matthias: Ja, genau. Ich mache das jetzt mal ein wenig plakativ. Es gab Zeiten, da hat man noch mit einem Telefon telefoniert, das mit einem Kabel angebunden war. Je länger das Kabel, desto flexibler war man. Das hatte aber auch seine Begrenzung. Irgendwann gab es dann Geräte, da brauchte man kein Kabel mehr.

Das hat wieder viele Dinge verändert und das ist ein sukzessiver Prozess, den wir jetzt auch mit dem Internet haben oder eben auch mit der Datenraumtechnologie.

Die große Herausforderung sehe ich darin, immer wieder zu schauen, wo mir die neuen Technologien Möglichkeiten bieten, effizienter zu arbeiten und produktiver zu werden.

Wir machen heute schon Projekte in diese Richtung. Wir müssen nicht sofort eine Datenraumanbindung machen, aber wir müssen Daten standardisieren, bereitstellen und schauen, welche Standards es gibt und wo uns auch KI im Rahmen der Produktivität hilft.

Das ist die Aufgabe des Managements in den Unternehmen, das Potenzial zu identifizieren und einen Fahrplan zu erstellen.

Der 5-Minuten-KI-Check

In 5 Minuten finden Sie heraus, wie gut Ihr Unternehmen auf die digitale Revolution mit KI vorbereitet ist.

In unserer Checkliste für den Maschinenbau beleuchten wir 7 Bereiche. Vom Datenmanagement bis Sicherheit.

Bleiben Sie wettbewerbsfähig!

Katharina: Die Manufacturing-X- Initiative läuft seit über einem Jahr. Was sind bisher die größten Erfolge?

Matthias: Die größten Erfolge sind, dass sich Unternehmen Gedanken darüber machen, wie sie übermorgen digital zusammenarbeiten wollen und welche Strukturen sie dafür aufbauen müssen.

Sie stellen sich Fragen, wie man Daten unternehmensübergreifend teilen kann, ohne auch auf Anbieter zurückzugreifen, die nicht im europäischen Sprachraum sind. Das ist für Europa ein wichtiger Punkt, unabhängiger zu werden. Das Prinzip der Datensouveränität, nämlich ich entscheide, wer mit meinen Daten umgeht.

Wir bringen das Thema voran und operationalisieren es. Die Konzepte haben eine so große Attraktivität, dass auch asiatische Unternehmen sie umsetzen und übernehmen, um den Datenaustausch unternehmensübergreifend zu organisieren. Damit setzt sich dieses Konzept global durch.

Katharina: Was ist deine Vision für die nächsten 5 Jahre? Was sind Herausforderungen, aber auch Chancen für den Maschinenbau?

Matthias: Die Herausforderung ist es, diese operativen Konzepte schnell auf die Straße zu bringen. Damit es nicht läuft wie mit dem Faxgerät. Wie du weißt, wurde das in Deutschland erfunden, aber in anderen Ländern wurde das Geld damit verdient. Deutschland hat viele gute Ideen, wir müssen nun die PS auf die Straße bringen.

Der Drive ist da, die Technologie ist verfügbar und wir können entscheiden, ob wir nur am Spielfeldrand stehen oder mitspielen.

Wir können den Wandel vorantreiben und für uns nutzen.

Das Thema Daten als Asset, also wirklich als Wert zu verstehen, das werden wir in den nächsten 5 Jahren weiter vorantreiben, um daraus neue Geschäftsmodelle abzuleiten und auch den Datenaustausch mit Unternehmen intensiver zu betreiben, weil er effizienter ist und Mehrwerte stiftet.

Deutschland liefert hier einen Exportschlager vom technologischen Konzept her. In Spanien und den Niederlanden sind die Konzepte überall schon in unterschiedlichster Ausprägung in der Anwendung. Wie gesagt in Asien passieren auch ganz viele Dinge, die auf diesen Standards aufsetzen, die wir heute schon machen.

Maschinenbauer sollten beobachten und beurteilen, was die Entwicklungen bedeuten. Das würde ich als Empfehlung geben: Schau über den Tellerrand, was andere heute schon realisiert haben und wie sie den digitalen Zwilling produzieren, wie sie Ihre Produktdatenstrategie organisiert haben und überlege dir, was es für dich bedeuten könnte. Welchen Nutzen bietest du deinem Kunden, wenn er einen maschinenlesbaren Datenaustausch mit dir als Lieferant hat?

Du musst noch nicht alles sofort realisieren, aber du solltest dein Ziel kennen, auf das jede deiner unternehmerischen Entscheidungen einzahlt.

Wir bedanken uns bei Matthias für das Interview und die wertvollen Einblicke! Wir sind gespannt auf die weiteren Entwicklungen und halten dich auf dem Laufenden!

Mehr über Innovationen & Software erfahren

Erfahre jetzt mehr über Technologien, Software & Innovationen im Maschinenbau und produzierenden Unternehmen: Wir haben wertvolle Whitepaper und Checklisten angefertigt, mit denen du dein Unternehmen oder deine Abteilung zukunftssicher aufstellst und Kosten sparst.

Schütze dich vor den 4 größten Gefahren veralteter Software, lerne 3 Praxis-Beispiele für Kostensenkung im Maschinenbau kennen und bekomme einen kompletten Leitfaden für den erfolgreichen Einsatz von KI.

Stöbere einfach durch unsere E-Book-Bibliothek!

Immer up to date

zu Software und Agilität